Produktionsfähigkeit

QQE: An der Spitze der intelligenten Lithium-/Blei-Säure-Batterieladetechnologie

Willkommen bei QQE, das sich im fortschrittlichen Fertigungszentrum von Shipai Town, Dongguan City, China, befindet! Wir sind einer der führenden Hersteller von intelligenten Batterieladegeräten, die sich der Innovation und Exzellenz verschrieben haben.

•Produktionskapazität:

•Zwei äußerst effiziente Produktionslinien.

•Monatliche Kapazität von bis zu 52.000 Ladegeräten pro Produktionslinie.

•Gesamte Produktionskapazität von erstaunlichen 104.000 Einheiten.

Unsere Fertigungskunst und technologische Expertise garantieren eine herausragende Produktqualität. Ob für den Heimgebrauch oder kommerzielle Anwendungen, durchlaufen QQE intelligente Batterieladegeräte strenge Tests und Qualitätskontrollen, um Sicherheit und Zuverlässigkeit zu gewährleisten.

Durch kontinuierliche Innovation und technologischen Fortschritt widmet sich QQE dem Vorantreiben der Entwicklung von intelligenter Batterieladetechnologie, um den stetig wachsenden Anforderungen der Kunden gerecht zu werden. Egal, ob Sie die neueste Technologie im Bereich intelligentes Laden suchen oder einen zuverlässigen Partner, QQE ist hier, um Ihre Bedürfnisse zu erfüllen. Schließen Sie sich QQE an und lassen Sie uns gemeinsam den Weg für eine intelligentere Ladezukunft ebnen!

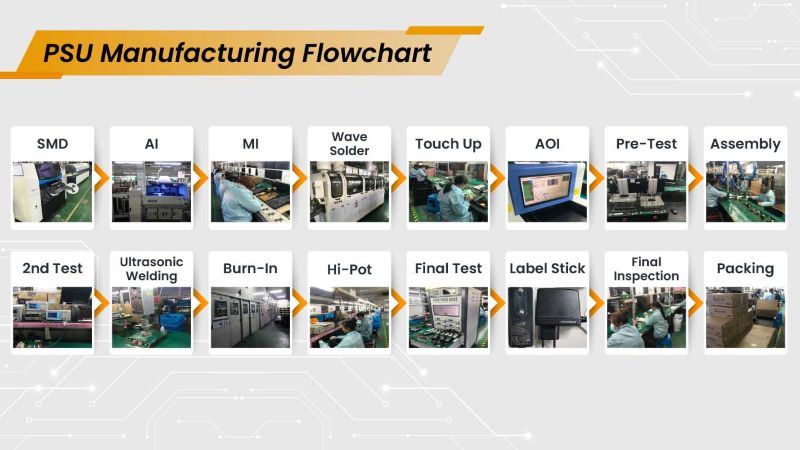

QQE: Umfassender Produktionsprozess für intelligente Batterieladegeräte

Bei QQE stellen wir intelligente Batterieladegeräte mit den fortschrittlichsten Produktionsprozessen her, um sicherzustellen, dass jedes Produkt die höchsten Qualitätsstandards erfüllt. Hier ist eine Übersicht unseres Produktionsprozesses:

1. SMD-Platzierung: Platzieren Sie präzise Komponenten auf die Leiterplatte mit der Surface-Mount-Device (SMD)-Technologie.

2. KI-Teilautomatische Bestückung: Automatisieren Sie die genaue Bestückung von Komponenten auf der Platine, um die Produktionseffizienz zu steigern.

3. Manuelle Bestückung (MI): Komponenten werden manuell überprüft und eingefügt, um eine korrekte Installation sicherzustellen.

4. Wellenlöten: Führen Sie die montierten Leiterplatten durch eine automatische Wellenlötmaschine zum Löten.

5. Nacharbeit: Professionelle Techniker führen erforderliche manuelle Lötnacharbeiten durch, um die Qualität der Lötstellen zu gewährleisten.

6. AOI (Automatisierte optische Inspektion): Verwenden Sie automatisierte optische Inspektionssysteme, um Lötstellen und Komponentenplatzierung zur Qualitätssicherung zu überprüfen.

7. Vorabtest: Führen Sie vorläufige elektrische Charakteristiktests durch, um die grundlegende Funktionalität zu überprüfen.

8. Montage: Montieren Sie verschiedene Komponenten zusammen, um die Ladegerätmontage abzuschließen.

9. Burn-in-Test: Unterziehen Sie Ladegeräte einem erweiterten Betriebstest, um Stabilität und Zuverlässigkeit sicherzustellen.

10. 2. Test: Führen Sie eine zweite Runde elektrischer Charakteristiktests durch, um alle Funktionen zu überprüfen.

11. Ultraschallschweißen: Versiegeln Sie das Gehäuse und die internen Komponenten sicher mit der Ultraschallschweißtechnologie.

12. Hi-Pot-Prüfung: Führen Sie Hochspannungsprüfungen durch, um sicherzustellen, dass Ladegeräte den Sicherheitsstandards entsprechen.

13. Endtest ATE (Automatischer Tester - Chroma 8000): Verwenden Sie automatisierte Testgeräte für den abschließenden umfassenden Test, um die Leistung und Qualität des Ladegeräts zu überprüfen.

14. Beschriftung (Laser): Lasermarkieren Sie relevante Informationen und Etiketten auf das Ladegerät.

15. Endkontrolle: Führen Sie eine abschließende visuelle Inspektion durch, um sicherzustellen, dass das Produkt makellos aussieht.

16. Verpackung: Verwenden Sie automatisierte Verpackungssysteme, um Ladegeräte für den Versand zu verpacken.

17. Bei QQE halten wir in jeder Produktionsphase einen Geist der kontinuierlichen Verbesserung aufrecht, um unseren Kunden die hochwertigsten Produkte zu liefern.

18. Ich hoffe, das entspricht Ihren Anforderungen! Lassen Sie mich wissen, wenn Sie weitere Anpassungen oder Änderungen benötigen.